En France, l’industrie émet chaque année 80 millions de tonnes de CO2, soit environ 20 % des émissions nationales de gaz à effet de serre. Décarboner les process industriels s’impose donc comme un axe clé pour atteindre la neutralité carbone à l’horizon 2050. Une nouvelle génération de pompes à chaleur, dites « très haute température », représente une avancée importante pour atteindre cet objetif. Pionniers sur le sujet, la R&D d’EDF et Dalkia ont développé un démonstrateur industriel dont les premiers résultats confirment la performance attendue : Transpac. Découvrez cette innovation.

Votre navigateur ne prend pas en compte le javascript.

Pour vous permettre d'accéder à l'information, nous vous proposons de consulter la vidéo Transpac, la pompe à chaleur haute performance dans un nouvel onglet.

[Dans ce reportage, Clément Gachot (chef de projet décarbonation à la R&D d’EDF), Marion Pierrot (cheffe de projets décarbonation de l’industrie chez Dalkia) et Gérald Varlet (responsable process Wepa Greefield) nous font découvrir une pompe à chaleur industrielle innovante, conçue pour réduire drastiquement les émissions de CO₂ des sites de production.]

Voix off : Depuis de nombreuses années, les ingénieurs chercheurs de la R&D d’EDF mobilisent leurs expertises pour relever le défi de la transition énergétique. Clément Gachot, chef de projet décarbonation de l’industrie, nous présente une innovation unique au monde, mise au point pour réduire les émissions de CO₂ des industriels.

Clément Gachot : En France, l’industrie représente environ 20% des émissions de CO₂. Sur ces 20%, la quasi totalité c’est pour produire de la chaleur à partir des énergies fossiles. Au sein de la R&D du groupe EDF, nous nous sommes concentrés sur le développement d’une pompe à chaleur innovante et performante qui réponde aux besoins des industriels afin d’avoir une industrie décarbonée et compétitive.

Cette idée, elle a germé, elle a été brevetée par le groupe EDF et nous l’avons concrétisée sur ce site Wepa Greenfield.

Au sein de cette usine de production de pâte à papier, nous avons ce qu’on appelle un sécheur. Ce sécheur est la partie du procédé qui consomme le plus d’énergie. Notre innovation s’adapte au sécheur industriel. Nous récupérons la chaleur fatale présente dans les buées, donc la chaleur perdue. Nous ajoutons un peu d’électricité au niveau du compresseur et cela permet de produire l’air chaud nécessaire au séchage de la pâte à papier.

Voix off : Afin de réaliser un démonstrateur de cette invention à échelle industrielle, la R&D d’EDF a monté, avec le soutien de l’Ademe, un consortium avec le partenaire académique Armines, Dalkia, qui va réaliser via sa filiale Dalkia Froid Solutions, exploiter et commercialiser la solution, et l’industriel papetier Wepa.

Marion Pierrot : Chez Dalkia, nous sommes très fiers d’avoir participé à ce beau projet. Avec notre filiale Dalkia Froid Solutions, qui a fabriqué la pompe à chaleur et en réalisant les travaux d’intégration au process de séchage du papier. Avec cette nouvelle pompe à chaleur, nous pouvons produire de la chaleur jusqu’à plus de 100 dégrés. Le succès de ce démonstrateur, c’est une excellente nouvelle pour Dalkia, mais aussi pour tous nos clients industriels. Nous les accompagnons dans le challenge de la réduction de leurs émissions de CO₂, avec des objectifs de 30% d’ici à 2030.

Gérald Varlet : Nous sommes satisfaits des performances de cette installation. Cette nouvelle pompe à chaleur haute performance nous permet de produire cinq gigawattheures qui étaient auparavant produits par une chaudières au gaz et ainsi effacer 1000 tonnes de CO₂ par an.

Clément Gachot : Grâce à notre solution, nous consommons quatre fois moins qu’une chaudière gaz et nous émettons seize fois moins de CO₂. Cela nous permet d’apporter aux industriels une solution avec des performances au meilleur niveau mondial.

Un peu d’histoire

Dès 2010, la R&D d’EDF s’est intéressée à l’utilisation d’un cycle transcritique pour les Pompes A Chaleur (PAC) Très Haute Température (THT) afin de préchauffer l’air sec en entrée d’un sécheur industriel en récupérant l’énergie présente dans les buées extraites à plus basse température. Les études menées à cette époque montraient en effet que la chaleur fatale contenue dans les buées de séchage représentait environ 40 TWh par an en France : un enjeu de taille ! Pour répondre à ce défi la recherche de la meilleure architecture de PAC s’imposait.

Une thèse menée entre 2012 et 2015 en partenariat avec Armines a permis de modéliser différents cycles thermodynamiques adaptés au cas d’usage. Les simulations ont montré que l’utilisation d’un cycle transcritique permet de doubler le coefficient de performance de la pompe à chaleur par rapport à un cycle conventionnel. A partir de ces résultats un brevet a été déposé afin de protéger la solution. Pour valider ces travaux théoriques une maquette de laboratoire d’une puissance de 30 kW a été réalisée et testée dans différentes conditions expérimentales.

Les performances obtenues ont alors convaincu un consortium, composé de la R&D d’EDF, Dalkia, le partenaire académique Armines et le papetier WEPA Greenfield, de déposer un dossier afin d’obtenir le soutien de l’ADEME pour réaliser un démonstrateur à taille réelle sur le site papetier de WEPA Greenfield à Château-Thierry (02).

Depuis 2017, la R&D d’EDF coordonne le projet Transpac. Les deux premières années ont été consacrées aux études de choix et dimensionnement des différents composants (compresseur, fluide frigorigène, huile, échangeurs…). Les années suivantes ont porté sur les essais de dérisquage du compresseur, avec près de 1000 heures de tests et sur la réalisation et l’intégration de la machine sur le sécheur papetier. La mise en service a été réalisée avec succès en avril 2023. Depuis, les performances observées sont conformes à ce qui avait été modélisé dès l’origine de ces travaux, il y a 10 ans.

Qu’est-ce qu’un cycle transcritique ?

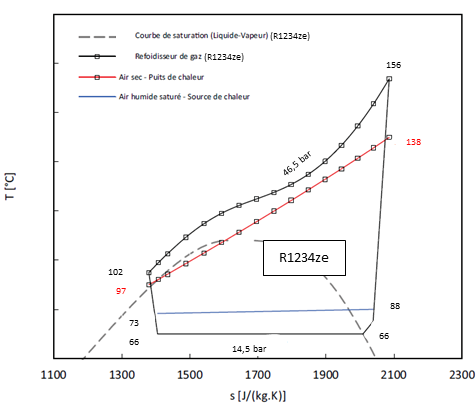

Un cycle transcritique est un cycle thermodynamique dans lequel le fluide utilisé peut se trouver en dessous et au-dessus de son point critique. Le point critique d’un corps pur est le point du diagramme température-pression où s’arrête la courbe d’équilibre liquide-gaz. Aux températures et pressions supérieures à celles du point critique le fluide est supercritique : on ne peut plus distinguer une phase liquide d’une phase gaz, on passe continûment des propriétés d’un liquide à celles d’un gaz.

Ainsi, dans le cycle transcritique d’une pompe à chaleur, côté basse pression, le fluide est à l’état subcritique classique, et il s’évapore à température et pression constantes dans l’évaporateur.

Côté haute pression, le fluide est à l’état supercritique et il se refroidit dans un gaz cooler : il n’y a pas de condensation à température constante.

Ce cycle présente donc un intérêt en termes d’efficacité énergétique lorsque l’on souhaite réchauffer un flux avec une grande amplitude de température (de 97 à 138°C par exemple) puisqu’il évite d’avoir un plateau de condensation à température élevée pour réchauffer un flux qui entre dans l’échangeur à beaucoup plus basse température.

Quelles sont les performances de Transpac ?

La phase d’exploitation expérimentale a débuté au 1er aout 2023 pour une durée de 9 mois. Lors de cette phase expérimentale la performance de la machine est conforme aux prévisions. En effet, le coefficient de performance de la machine oscille entre 3,6 et 4,2 avec une moyenne à 4.

La solution Transpac permet donc une baisse de 75 % de la consommation d’énergie nécessaire au réchauffage de l’air et une réduction des émissions de CO2 d’environ 1 000 tCO2/an (à partir du COP de 4). »

Transpac est une première mondiale de PAC très haute performance adaptée aux sécheurs industriels.

Cette solution peut s’adapter à de nombreux sécheurs présents dans l’industrie et ainsi contribuer grandement à la décarbonation de ce procédé énergo-intensif !