La filière nucléaire innove constamment

La filière nucléaire intègre de nombreuses innovations, que ce soit dans le fonctionnement des centrales, leur maintenance ou la conception des nouvelles générations d’unités de production. Autant de sujets sur lesquels la R&D d’EDF est fortement mobilisée, à travers plusieurs axes de recherche : les nouveaux réacteurs, la maîtrise de la construction et des fabrications, la sûreté et l’extension de la durée de fonctionnement, tous irrigués par les perspectives offertes par le numérique.

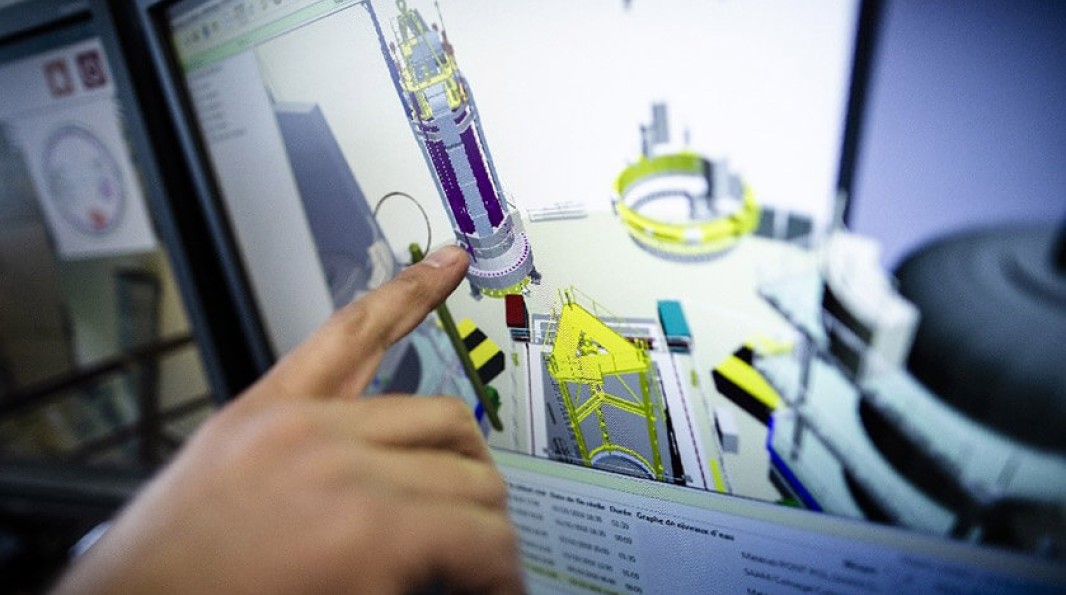

« Le nucléaire doit être innovant pour rester compétitif économiquement » explique Pascal Charles, directeur des programmes de recherche dédiés à la production pour la R&D d'EDF. « C'est aussi une filière industrielle qui doit innover pour rester attractive auprès des jeunes générations dont elle a besoin pour soutenir l'activité et pour démontrer la maîtrise de la sûreté de ses installations. Nous devons donc anticiper et développer de nouvelles technologies applicables à court, moyen ou long terme. À la R&D d'EDF, nous pouvons illustrer cette innovation au travers de plusieurs domaines : la conception de nouveaux réacteurs, les nouveaux procédés de constructions et de fabrication applicables aux équipements des centrales, les outils d'analyse des composants existants pour s'assurer de leur état et pouvoir allonger leur durée de vie. En parallèle de moyens d'essais expérimentaux, nous utilisons aussi de plus en plus le numérique, en ayant recours à des simulations et à des 'jumeaux numériques' représentatifs de la réalité de l'installation ».

Préparer les réacteurs nucléaires de demain

Les nouveaux concepts de réacteurs du futur, comme la génération 4 avec les réacteurs à neutrons rapides ou les réacteurs à sels fondus, font l’objet d’une veille intense et de travaux de R&D pour pouvoir percer sur le long terme. D’autres types de réacteurs sont déjà en cours de conception, comme les SMR (Small Modular Reactors) qui sont des réacteurs robustes de plus faible puissance mais qui nécessitent de regrouper les gros composants dans un espace réduit et de modifier significativement leur conception traditionnelle.

La R&D d’EDF travaille également à hybrider les centrales nucléaires avec d’autres technologies. Ces réacteurs hybrides permettront de fournir de l’électricité tout en produisant, par exemple , de l’hydrogène directement sur place, en dessalant de l’eau de mer ou en piégeant du carbone atmosphérique. Ces « réacteurs de demain » imposent tous de nombreuses innovations.

« D’autres innovations, sont sur les tables de nos chercheurs », complète Pascal Charles. « Certaines visent à améliorer la conception des futures centrales, par exemple des systèmes passifs qui consistent à utiliser des forces ‘naturelles’ comme la gravité ou les effets de la température à la place de composants actifs tels des pompes, des tuyaux en plastique à la place de tuyaux métalliques pour éviter la corrosion par l’eau de mer ou encore le remplacement des systèmes de filtration d’effluents complexes et volumineux par de nouveaux filtres membranaires plus simples. »

Améliorer les fabrications et la construction

La maîtrise des fabrications des équipements métalliques et la construction du génie civil sont un autre axe d’innovation. « La construction d’une centrale ainsi que les travaux d’amélioration après mise en service nous imposent d’améliorer constamment les procédés. Dans le domaine des soudures par exemple, nous mettons au point un ‘soudeur augmenté’ qui permettra à terme au soudeur de suivre en temps réel la qualité de la soudure qu’il réalise,une analyse d’images par des algorithmes d’intelligence artificielle permettant de détecter très rapidement d’éventuels défauts ». Ce dispositif, en cours de maturation, permet déjà de valider beaucoup plus rapidement la qualité d’une soudure.

Pour la fabrication de grosses pièces métalliques, deux exemples de procédés de fabrication très innovants permettant d’atteindre les standards de qualité très exigeants que doivent respecter les installations nucléaires, sont également en cours de développement : la fabrication additive* et la compression isostatique à chaud (CIC)**. « Dans une centrale, même un matériau aussi traditionnel que le béton armé peut être source d’innovation : les structures en béton armé présentent des taux de ferraillage très élevés qui rendent complexe la réalisation et la bonne homogénéité. Nous cherchons donc à réduire la quantité de ces armatures tout en conservant la même résistance aux sollicitations par l’optimisation des méthodes et l’utilisation de nouveaux schémas de calcul optimisés. Pour nos futures centrales, nous mettons aussi au point des éléments structurels modulaires composites acier-béton, nommés ‘steel concrete steel’, qui nous permettront de construire plus rapidement, en connectant simplement entre eux ces éléments qui pourront être préfabriqués avec un haut niveau de contrôle en amont de la construction sur site. »

Optimiser la maintenance des centrales et les faire durer

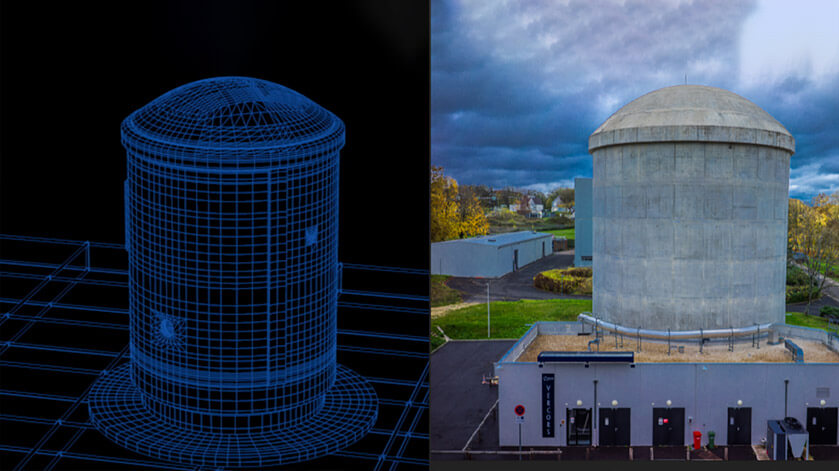

Maquette VERCORS

De nombreuses innovations concernent aussi la maintenance des centrales, qui est essentielle pour garantir le niveau de sûreté adéquat tout en étendant leur durée de fonctionnement. « Nous nous devons d’avoir des centrales qui restent sûres, y compris lorsque nous désirons en prolonger la durée de fonctionnement. L’objectif est de montrer qu’elles peuvent produire en toute sûreté jusque 60 ans sans surcoût excessif. Là aussi, les innovations jouent un rôle crucial dans la connaissance des mécanismes de vieillissement et dans les méthodes de renforcement. »

Il s’agit notamment de suivre et de comprendre de plus en plus finement l’usure des différents éléments et de disposer de leurs historiques complets grâce, notamment, au développement de jumeaux numériques qui permettront, à terme, de disposer d’une véritable copie digitale des composants, que ce soit les réacteurs, les générateurs de vapeurs, les enceintes,... et ce, pour chacune des centrales. Ces jumeaux intégreront et centraliseront les données fournies par différentes sources d’information (historique des composants, capteurs temps réel,…) afin de prédire leur avenir. Cela nécessite de recourir à des innovations dans de nombreux domaines tels que la gestion de données, la transmission d’information et les objets connectés, les outils d’analyse statistique, la visualisation par réalité virtuelle ou augmentée, la réalisation de calculs performants utilisant des supercalculateurs, les algorithmes d’intelligence artificielle ou encore la technologie blockchain*** pour la fiabilité des collectes d’information,... « Nous innovons aussi sur les procédés de maintenance opérationnelle, par exemple, pour la régénération, via des traitements thermiques de parties métalliques pour leur donner une ‘seconde jeunesse’ ou des réparations ‘in situ’ grâce à la projection froide à haute vitesse, un procédé appelé ’cold spray’. Il est important, jour après jour, de rester à l’écoute des technologies émergentes et de les adapter pour les intégrer à nos projets lorsqu’elles s’avèrent profitables. »

* La fabrication additive (FA) est un procédé de fabrication par ajout de matière, ici métallique, couche par couche, à partir d’un fichier numérique.

** La CIC (compression isostatique à chaud) consiste à fabriquer une pièce via un cycle de pression et température (~1000 bar et ~1000°C) appliqué à un conteneur rempli de poudre métallique. On obtient ainsi des pièces ayant des propriétés microstructurales, chimiques et mécaniques très homogènes.

*** La technologie « blockchain » permet de coder des chaînes d’information sans falsification possible.

L’innovation est primordiale pour la production

Le parc nucléaire français comporte 56 réacteurs en production et mobilise plus de 20 000 salariés EDF pour son fonctionnement et sa maintenance. Sylvie Richard, directrice adjointe de la Production nucléaire EDF, en charge de l’innovation dans les centrales, souligne les bénéfices des innovations mises en place et à venir.

Pourquoi l'innovation et la R&D sont-elles importantes pour le parc nucléaire d'EDF ?

Innover est impératif pour la production nucléaire d'électricité car nous devons nous conformer à des standards de sûreté qui évoluent tous les 10 ans : le parc nucléaire et la façon de l'opérer sont donc en constante amélioration. Nous avons une approche duale de l'innovation, basée sur les apports de la R&D d'EDF mais aussi sur les propositions de nos salariés sur le terrain... et ils ne manquent pas de bonnes idées. L'un de nos employés nous a, par exemple, signalé l'existence d'un « sable » capable de supprimer totalement l'hydrazine de nos eaux de rejet : ce dispositif de filtrage est désormais en place sur toutes nos centrales.

Tous les ans, nous organisons le « Challenge innovation » qui permet, dans chacune des centrales, de « faire remonter » cinq innovations bénéfiques déjà mises en place. Cela peut concerner aussi bien la manipulation et les transports de matériels au sein de la centrale que des dispositifs pour renforcer la sécurité des personnels, la sûreté nucléaire ou l'environnement, ou encore la conception de nouveaux systèmes d'information ou l'utilisation d'intelligence artificielle pour traiter les données. Nous diffusons ensuite les meilleures innovations à l'ensemble du parc.

Sur quels sujets travaillez-vous avec la R&D d'EDF ?

Nous avons plusieurs projets en cours aussi bien pour la sûreté nucléaire, la sécurité des personnes et la radioprotection que la production et son efficacité ou encore la préoccupation environnementale, qui est de plus en plus présente. Nous faisons appel à la R&D d'EDF pour des projets d'ampleur, notamment quand il faut une réflexion globale à la fois sur une solution technique et la façon de l'intégrer au fonctionnement.

Nous la sollicitons aussi beaucoup pour des projets liés au facteur humain de la gestion des centrales, comme des assistants de conduite via l'analyse de données par des algorithmes d'intelligence artificielle pour assister le personnel dans son travail quotidien.

Nous sommes ainsi en train de développer un « waze du nucléaire » pour faciliter les déplacements des employés dans les centrales aux moments où il y des chantiers en cours. Cet outil, actuellement testé à la centrale du Blayais, permettra d'ici un ou deux ans de proposer aux salariés des trajets optimisés au niveau sécurité, en évitant les zones à risque.

Nous développons aussi ensemble un assistant « tour de bloc », actuellement en test jusque fin 2022 à la centrale de Dampierre. Ce logiciel utilise l'intelligence artificielle pour seconder les opérateurs des réacteurs en salle de commande dans leur passage en revue périodique des données transmises par les nombreux capteurs de la centrale : il leur donne un bilan de sûreté et fonctionnement compilé et attire immédiatement leur attention sur les paramètres qui qui nécessitent une analyse complémentaire.

Pourriez-vous citer des résultats de collaboration avec la R&D d'EDF qui améliorent la performance du parc dans certains domaines ?

J'ai en tête, par exemple, un changement de matériels sur un circuit véhiculant de l'eau chaude et pour lequel nous voulions nous affranchir de tout risque de légionellose : il fallait comprendre la problématique globale et trouver une solution, en l'occurrence l'utilisation d'un nouveau matériau, tout en respectant le cahier des charges exigeant qui s'applique à la production nucléaire.

Nous avons aussi mis au point ensemble un poste de supervision pour la radioprotection qui a permis de faciliter les interventions dans les zones soumises à radiation. Pour cela, avec la R&D d'EDF, nous avons conçu un maillage de capteurs de radioactivité qui transmettent leurs données à un centre de supervision déporté. Cela permet à un intervenant de rester concentré sur sa tâche sans surveiller constamment son radiamètre car un deuxième opérateur, hors zone potentiellement dangereuse, le fait pour lui et lui signale s'il fait des gestes qui le soumettent à plus de radiation. Cela se joue parfois à quelques dizaines de centimètres et l'intervenant peut ainsi rester concentré sur les gestes techniques qu'il a à faire.

Un autre grand projet mené à terme est le e-monitoring qui nous permet d'analyser les données transmises par les capteurs sur nos différents matériels. Nous avons des milliers de capteurs de pression, de température, de niveaux de jauge, de radioactivité, de vibration, de déplacement... La R&D a développé pour nous des systèmes d'analyse de données qui permettent de surveiller en permanence nos matériels et alerter avant défaillance en faisant des recoupements de données, sans ajouter de capteur supplémentaire. Il n'est pas toujours possible d'ajouter un élément intrusif au vu des normes de sûreté. Cet outil est donc un vrai plus pour le fonctionnement et la maintenance des centrales.