Fabrication additive, jumeau numérique, réalité augmentée ou cobotique… du changement de technologies au changement d’état d’esprit, l’industrie du futur, ou industrie 4.0 engage sa révolution pour s’adapter aux nouveaux enjeux du marché, du climat, de l’énergie et des métiers. Point sur les évolutions en marche et sur la labellisation de trois premières lignes pilotes.

Impulsé par le gouvernement parmi les 34 plans destinés à booster la nouvelle France industrielle, le plan Industrie du Futur vise une industrie 4.0, économe, connectée, propre et flexible où la dimension énergétique joue un rôle prédominant. Pour le mettre en œuvre, le dispositif Alliance Industrie du Futur, totalement inédit dans le paysage français – en rassemblant acteurs publics, industriels et chercheurs –, affiche déjà ses premiers résultats (voir encadré).

Dans un contexte économique tendu, le premier enjeu de l’industrie du futur va de soi : « Les industriels doivent s’adapter à un marché aux évolutions plus rapides et plus imprévisibles, souligne Michel Dancette, pilote opérationnel du projet et directeur prospective et innovation du groupe Fives. Les industries et les usines doivent être plus agiles et mieux reconfigurables ».

Deuxième enjeu : l’énergie et le climat avec la performance énergétique et environnementale en leitmotiv. « L’énergie ne peut pas être décorrélée des émissions de gaz à effet de serre et des polluants. Un four peut avoir un très bon rendement industriel et dégager beaucoup de NOx ».

Le troisième enjeu est social : comment améliorer la place de l’homme au cœur des usines du futur ? « On le voit bien, insiste Michel Dancette, l’évolution industrielle, avec la question énergétique en dominante, se pose non seulement à l’échelle de la machine ou de l’usine, mais aussi de l’écosystème dans son ensemble ». D’où ce concept global, non pas d’usine du futur, mais bien d’industrie du futur. Boostés par la digitalisation, les projets prennent corps, les innovations sont en pleine accélération sur l’ensemble de la chaîne de valeur.

Cette technologie est sans doute une des évolutions les plus spectaculaires de l’industrie 4.0 dans la manière de concevoir et de produire des pièces. Également appelée « impression 3D », elle permet de créer des objets par addition de matière, contrairement aux procédés habituels qui consistent à en soustraire.

Cantonnée jusqu’à présent aux matières plastiques, la fabrication additive concerne aussi les matières métalliques plus résistantes, élargissant considérablement les champs d’application d’une industrie du futur. Elle permet la production de pièces complexes en modèle unique sur une grande variété de déclinaisons. Essentielle en matière de flexibilité de production, elle l’est aussi en matière d’efficacité énergétique, révolutionnant par exemple la conception des échangeurs de chaleur en optimisant les circuits sans perte de pression.

Autre avantage, en limitant la matière là où elle est strictement nécessaire, elle permet un usage maîtrisé des ressources et un allègement du poids des pièces, ce qui est notamment essentiel dans le secteur des transports pour limiter les consommations de carburant. Enfin, elle relocalise la production près des centres de consommation.

Une usine virtuelle au service de l’usine réelle. Avant même la conception d’une usine, des logiciels vont pouvoir simuler son ergonomie, sa productivité et même sa consommation d’énergie. Cette usine virtuelle s’avère ensuite tout aussi stratégique pour piloter l’usine réelle. Plus qu’une simple maquette, elle fournit une base de données dynamique qui, grâce à des capteurs, permet de simuler différentes hypothèses, d’anticiper les incidents, de moduler la production pour changer par exemple la granulométrie d’un ciment, la qualité ou l’épaisseur d’une tôle ou de mieux anticiper la maintenance.

Essentiel pour optimiser la consommation énergétique, le numérique se met au service, plus globalement, de l’efficacité énergétique, élément essentiel de l’industrie du futur : dans un four digital composé de plusieurs centaines de brûleurs, la numérisation favorise un pilotage individuel de chaque brûleur pour trouver la séquence permettant le maximum d’économie d’énergie, tout en assurant une uniformité de température.

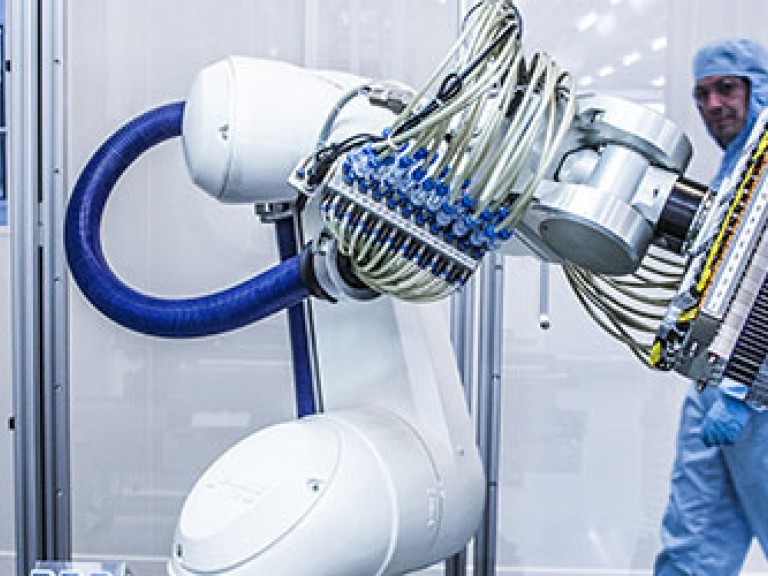

La cobotique ou robotique collaborative illustre parfaitement l’industrie 4.0 puisqu’elle permet d’associer homme et machine en bonne intelligence. La cobotique décharge l’opérateur des tâches les plus complexes ou laborieuses au profit de tâches à plus forte valeur ajoutée. Dans cette illustration de l’industrie du futur, la production y gagne aussi car la technologie permet d’accéder à des pièces très petites, très grandes, trop lourdes ou dont les températures sont trop hautes ou trop basses. En interagissant avec le robot capable d’amplifier ou d’ajuster le geste humain, l’opérateur développe un système de production plus agile, plus précis et plus sûr, quelles que soient les conditions.

Grâce à un mariage entre monde réel et monde virtuel, cette technique permet d’analyser et d’optimiser la performance industrielle d’une ligne de production. À partir de données 3D transmises par des lunettes, les opérateurs disposent des informations en temps réel pour visualiser les tâches à réaliser.

Par exemple, Energiency a développé une application de réalité augmentée pour l’énergie qui permet aux industriels de l’agroalimentaire de réaliser 10 à 20 % d’économies d’énergie. Dans ce modèle d’industrie du futur, les opérateurs disposent directement des données utiles pour connaître la performance énergétique de leur machine, sans aller et retour entre salle de contrôle et poste de travail. Ils réalisent ainsi plus facilement des économies d’énergie en démarrant ou en arrêtant un équipement.

Les composites réalisés à partir de composants non miscibles allient bonne résistance mécanique et poids réduit. Ils trouvent de nombreuses applications dans des secteurs industriels, notamment dans l’aéronautique, mais aussi dans l’isolation thermique des bâtiments. L’avantage : des structures légères et une excellente résistance. Pour se faire une place dans l’industrie du futur, il manquait à ces matériaux une dimension durable, c’est désormais en cours, notamment avec des biomatériaux, des matériaux à base de nanocellulose ou des matériaux issus du recyclage.

Déjà utilisée dans l’industrie, cette technologie illustre bien l’industrie du futur en s’appuyant désormais sur le numérique. Elle permet d’élever le niveau de contrôle, tout en privilégiant des méthodes « propres » sans rayons ni produits chimiques et en minimisant les coûts. Le CND apporte une vision à la fois globale, précise mais non invasive, d’équipements et de matériaux en cours d’utilisation. Très utile pour les industries qui produisent des pièces en faible quantité mais à valeur élevée ou dont la fiabilité de fonctionnement s’avère critique, cette technologie permet par exemple d’identifier des fissures ou toute anomalie dans les soudures.

Notion globale couvrant l’ensemble des moyens de production dits 4.0, elle assure une interconnexion entre les outils et les postes de travail à travers l’Internet des objets et les réseaux virtuels de contrôle. Déterminante pour réduire les coûts et augmenter la productivité, la digitalisation de la chaîne de production est un des critères de l’industrie du futur.

Son principe : rendre la production la plus adaptable possible et cantonner l’allocation des ressources aux stricts besoins pour économiser l’énergie et la matière première, tout en restant résolument orientée satisfaction client. Selon l’étude « Industry 4.0 » réalisée par PwC & Strategy auprès de 235 entreprises allemandes, quatre sur cinq auront numérisé leur chaîne de valeur d'ici 2020. L’Alliance pour l’Industrie du Futur a justement établi des passerelles avec le projet allemand, « Industrie 4.0 », pour créer des synergies à travers la mise en place de lignes de production franco-allemandes.

Prometteur mais complexe à mettre en œuvre, ce poste « suppose une coopération entre industriels pour créer des synergies entre les flux de matière, d’énergie et de déchets », analyse Michel Dancette. Les cimentiers le mettent déjà en œuvre en utilisant des sous-produits d’autres industries, comme les « laitiers » des hauts fourneaux, résidus de la sidérurgie, difficilement valorisables par ailleurs. Même processus avec la chaleur fatale des usines qui sert désormais au chauffage urbain. Ces écosystèmes pourraient se généraliser avec les usines propres - fabrication de composites, fabrication additive - qui, en permettant une meilleure intégration dans les villes, peuvent mieux favoriser ces synergies de flux.

Fort de ces évolutions, faut-il penser que l’usine de du futur sera avant tout digitale ? « Oui, la rupture numérique est radicale, confirme Michel Dancette. Mais l’industrie du futur doit aussi composer avec un parc existant dans lequel il y a des machines, des procédés et des hommes. On ne va pas tout basculer du jour au lendemain. Le numérique va aider à mieux utiliser les machines, mais entre la culture métier et la culture numérique, le succès viendra du mariage réussi entre les deux. Cela suppose une organisation agile, créative et collaborative ! »

| L’industrie du futur en marche Lancé par le ministère de l’Industrie, le plan gouvernemental Industrie du Futur a chargé Alliance Industrie du Futur, association loi 1901, d’assurer son déploiement avec l’aide de deux copilotes : le groupe Fives et Dassault Systèmes. Elle rassemble les membres fondateurs suivants :

Le processus est également enclenché :

|

| Trois premières lignes pilotes labellisées Pour accompagner les projets stratégiques de l’industrie du futur française, Alliance Industrie du Futur se déploie en lignes pilotes, vitrines technologiques sur des innovations capables de faire école. Novatrices sur le plan technologique les trois premières lignes pilotes - qui ont fait appel à un vivier de start-up et de PME - viennent tout juste d’être labellisées le 9 février. Douze autres le seront d’ici fin 2016. 1. Air Liquide pour son programme CONNECT, qui introduit les dernières technologies digitales dans un système de pilotage et d’optimisation de ses sites de production en France et dans le travail quotidien des équipes. Il a été développé en mode collaboratif et en innovation ouverte. |

| AFNOR, de nouvelles normes inspirées par les besoins Preuve que l’industrie du futur représente une tendance de fond, AFNOR est déjà à l’écoute des besoins de normes volontaires. « D’un côté, les normes sont un outil de compétitivité pour les entreprises, de l’autre, elles doivent répondre aux besoins du marché », explique Nathalie Geslin d’AFNOR. Pour recueillir ces besoins, AFNOR a lancé une grande enquête auprès des industriels pour identifier les points stratégiques et définir des normes volontaires qui s’y rapportent. La normalisation est un prérequis pour favoriser le déploiement de l’industrie du futur. « À partir de cette enquête, qui a recueilli une centaine de réponses et qui a été réalisée à l’issue de groupes de travail avec les industriels, nous définirons une stratégie : quels sujets à normaliser ? Au niveau français ? Au niveau international ? ». Sans dévoiler les résultats de l’étude, Nathalie Geslin esquisse une première tendance : « L’interopérabilité entre les systèmes, c’est-à-dire la capacité des machines à communiquer entre elles, fait partie des attentes fortes ». |