L’unité de production n°1 a été reconnectée au réseau national d’électricité le 7 mai 2025 vers 23h30 après sa 25ème visite partielle. Retour sur cette page d’histoire industrielle, écrite par les équipes de la centrale de Flamanville.

Initialement prévue du 6 décembre 2024 au 17 avril 2025, la visite partielle de l’unité de production n°1 a été prolongée suite à un fortuit survenu sur une tuyauterie connectée au circuit primaire le 22 mars. Alors que l’arrêt programmé touchait à sa fin, et en plein dans les opérations de redémarrage, les équipes se sont mobilisées pour le vaincre

L’arrêt le plus court à Flamanville, depuis les 8 dernières années

Bien qu’impactant le planning de l’arrêt, cet aléa n’a pas empêché le site de remplir son objectif : réaliser la maintenance de nos matériels pour garantir une production d’électricité bas carbone en toute sûreté.

Cet arrêt pour maintenance a été le plus court depuis ces 8 dernières années. Plusieurs forces ont été déployées : l'accent mis sur la préparation et la coopération inter-services ont permis de maîtriser le planning.

Les équipes de Flamanville ont capitalisé sur les forces et faiblesses de la visite partielle de l’unité de production n°2 de 2024. La préparation a été plus exigeante et certaines organisations requestionnées pour disposer de réponses plus adaptées aux défis de l’arrêt.

Revenons sur quelques chantiers phares, dont les chiffres vous donneront le tournis ! 😵💫😉

📍Corrosion sous contrainte :

Fin 2021, EDF a été confronté à un phénomène de corrosion sous contrainte sur certaines centrales nucléaires (défauts internes constatés sur des soudures des tuyauteries inoxydables des circuits d'injections de sécurité). L’enjeu du programme de contrôle est de garantir l’intégrité du circuit primaire principal. Au cours de l’arrêt ; un tronçon de 3 m sur le circuit d’injection de sécurité a été découpé pour être remplacé. Cette activité s’inscrivait dans un cadre préventif et a nécessité une précision millimétrique.

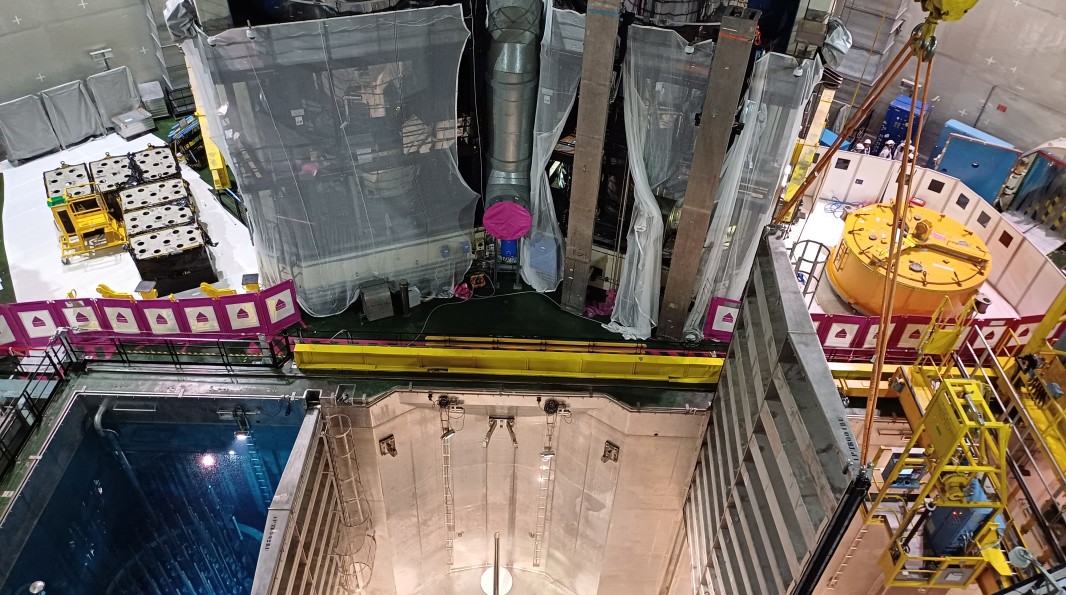

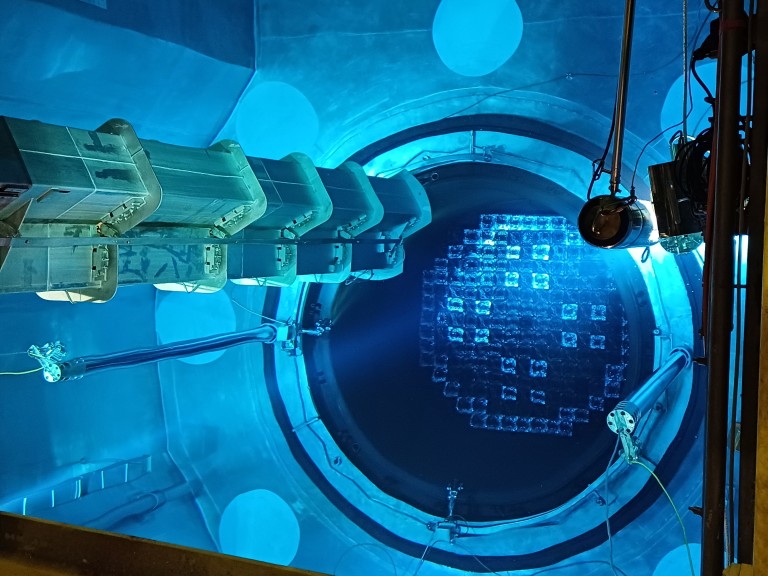

📍Remplacement des joints de « cloison » de la piscine du réacteur : pour protéger les intervenants des rayonnements lors d’interventions sur la cuve du réacteur, le niveau d’eau de la piscine doit diminuer, tout en maintenant sous eau les éléments qui entourent la cuve. Ceci est rendu possible grâce aux batardeaux que l’on pose et qui séparent la piscine de la cuve en trois compartiments. Changer leurs joints a nécessité de manutentionner des batardeaux de 13 à 18 tonnes, et de 10 m de haut….

📍Epreuves hydrauliques d’équipements

L’épreuve hydraulique consiste à soumettre un circuit fermé à une pression supérieure à celle de son fonctionnement normal (jusqu’à 1,2 fois plus). Lors de cet arrêt, les épreuves ont concerné le circuit de contrôle volumétrique, neutronique et chimique sur le circuit primaire et les équipements sous pression nucléaire qui composent notre circuit primaire , qui ont passé 5 épreuves hydrauliques. Leur résistance à la pression, leur étanchéité et leur bon fonctionnement dans des conditions extrêmes a été confirmée !

Les réchauffeurs du circuit secondaire, également concernés, ont, quant à eux, traversé 14 épreuves, validées également au cours d’un mois de chantier !

📍Rénovation des tuyauteries de la source froide (eau de mer)

Au sein du circuit de refroidissement qui pompe l'eau de mer pour refroidir des échangeurs qui assurent la réfrigération des systèmes de l’ilot nucléaire, 23 tuyauteries ont bénéficié d’un nouveau revêtement en néoprène. La manutention de ces tuyauteries situées sous le bâtiment électrique était spectaculaire, preuve en images !

📍Maintenance du tampon d’accès du matériel dans le bâtiment réacteur

Pour pouvoir faire entrer du matériel, de l‘outillage ou des machines dans le bâtiment réacteur, on utilise une porte dédiée appelée le « tampon d’accès du matériel ». Le joint interne du tampon d’accès a été optimisé sur l’ensemble de sa circonférence.

📍Visite complète du tambour filtrant

Chaque unité de production dispose de deux tambours filtrants qui assurent, par rotation, la filtration de l’eau de mer en amont du circuit de refroidissement. Les équipes ont vidangé les tambours pour en réaliser la maintenance hors eau. Une multitude d’activités ont été réalisées : inspection et maintenance du réducteur (contrôle la vitesse du tambour), contrôle dimensionnel des panneaux filtrants, remplacement ou réparation des panneaux endommagés et contrôle des charpentes métalliques autour du tambour.

Après 5 mois d'arrêt, les équipes sont extrêmement fières de voir l’unité 1 produire à nouveau sur le réseau électrique français. Cette étape était notable, car pour la première fois, le 7 mai 2025, les trois unités flamanvillaises produisaient ensemble de l’électricité.

Levage du batardeau qui compartimente la piscine du bâtiment réacteur